| 别名 | 台车式退火炉 |

|---|---|

| 适用范围 | 淬火、正火、高温回火 |

| 装载量 | 50000(kg) |

| 工作室尺寸 | 2500×1200×1200(mm) |

| 外形尺寸 | 4000×2500×2900(mm) |

| 规格 | 2500×1200×1200 |

| 工作温度 | 850-930(℃) |

| 功率 | 4000(W) |

| 类型 | 台车炉 |

| 炉膛最高温度 | 950(℃) |

| 品牌 | 铭瑞机械 |

| 型号 | RT3-320-7 |

| 加工定制 | 是 |

一、设备用途

RT3型全纤维高温台车炉主要用于轧辊、 锻件、铸件、管件、轴件等工件的加热、淬火、正火之用。RT3全纤维低温台车炉主要用于铸件退火和时效、去应力等热处理之用,以及750℃之内的各种机械零件热处理之用;结合温控、电控系统配合使用,实现对加热、升温速度以及所有机械动作的全自动化控制。

二、设备组成部分

RT3台车炉主要包括:炉体、承重台车及移动机构、炉门及升降机构,炉门压紧密封机构,炉体与台车间密封机构,加热元件及固定装置,热风循环系统,炉温控制系统,电气控制系统等组成。

三、设备整体构成特点及具体简介

1、炉壳

炉壳体采用**型钢与钢板焊接:

炉体框架:前立柱、侧柱均采用**大型钢,柱间及柱顶之间用角钢拉住,形成完整的网架结构。确保炉子整体强度、架体结构不下挠、不变形等性能。

框架采用[8﹟槽钢及∠6﹟角钢制作,炉外壁采用1.5mm冷轧钢板铆接。整体结实、牢固、耐用、可靠、美观,所有焊缝均匀平滑、没有气孔、夹渣、未熔合等缺陷。

炉门面板采用厚度12mm的A3钢板制作。炉体外观平直、美观、没有皱褶或凹凸不平现象。炉体外部按相关标准刷底漆和面漆。色标选择按行业通用标准或甲方厂标,关键部位用耐高温漆。

2、炉衬:

炉衬为复合型结构,主体采用山东生产的**硅酸铝耐火纤维折叠块构筑,用标准的锚固件及科学合理的镶装方法。纤维折叠块镶装前进行再次预压缩处理(压缩容重~220Kg/m3),用专用锚固件固定在壳体上,纤维折叠块安装厚度240mm(总保温厚度为260mm)。该结构具有低导热、低热溶优良的化学稳定性、热稳定性、抗热振性、优良的抗拉强度和抗腐蚀性。标准硅酸铝纤维常用温度为950℃,锚固件的材料选用不锈钢棒材冲压成型。

3、炉门及炉门升降机构、炉门压紧密封机构;

炉门由钢结构外壳和全纤维衬体组成。外壳采用型板材焊接而成,整体框架热态状况确保不变形,结实耐用。衬体采用硅酸铝纤维折叠块制作,折叠块的制作方式与炉体衬体制作方式相同。保证其有长期使用寿命。

炉门升降机构通过提升机及一套滑轮组机构来完成,滑轮组安装于炉门上部龙门架上,炉门通过钢丝绳与提升机上的钢丝绳连接,提升机安装在炉体一侧,可以减少地面的占用,确保炉门运行时无惯性产生。

炉门与炉体面板间采用柔性密封结构形式,采用杠杆原理,当炉门下降到位时,通过弹簧预压缩力带动悬臂杆将炉门水平移进与炉体面板压紧,当炉门需上升时,也通过带动悬臂杆将炉门水平移出尔后上升。炉门升降过程中,通过炉门两侧的滑轮在炉体两侧钢架轨道内定位运行,从而确保炉门升降的平稳性。

4、承重台车及台车牵引机构、炉体与台车间密封机构

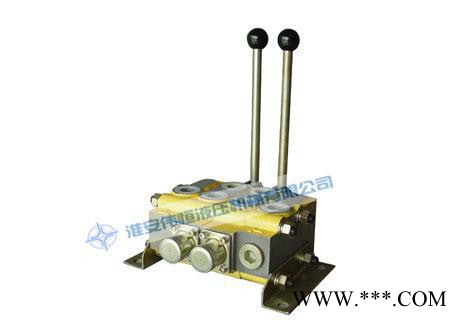

承重台车及台车驱动机构

台车由车架、耐火砌体、边框、耐热钢炉底板、车轮、台车驱动机构等组成。承重台车表面平整,重力直接承重在台车面重质耐火砖上,确保其使用寿命。

台车钢结构:采用单层钢梁和钢板焊接而成。台车主体用12#槽钢及6mm厚钢板制作(台车边框采用12mm钢板);其钢性确保在满负荷承载情况下正常运行,长期使用不变形。

车轮:台车的走轮采用ZG55#钢铸件经加工成型。传动轴采用45#钢精加工制作,并做调质处理。传动轴承采用重型轴承,确保负载要求。为了降低台车的轮压,在台车的底部安装2对走轮,用来支承整个台车。

衬体:采用重质耐火砖、轻质耐火砖、保温砖等制作成复合型衬体,易碰撞部位和承重部位采用重质高铝耐火砖砌筑(砌筑时泥浆内加入高温粘结剂调和),增强炉衬结构强度。在制作时留有膨胀缝,防止衬体在受热后膨胀将衬体损坏。

炉底板:采用铬锰氮(CrMnN)耐热铸钢件,常用温度950℃, 确保在使用中不变形、不氧化、不开裂。可防止工件氧化皮脱落在台车面上加热元件安装槽内而造成短路。

加热元件:台车上安装有螺旋状加热元件,材质采用0Cr25Al5(首钢)电阻合金丝,表面负荷设计在<1.8w/cm2,以保证其工作寿命。加热元件的电源接入为接触式(无缆),台车后部安装有撞击式弹簧接电装置,确保接触良好、可靠,送电运行时无火花、过热等不良现象。

台车驱动机构:台车自行走机构采用1台1.5kw卧式摆线针轮减速机,通过链轮、链条传动驱动车轮进出。台车运行平稳、可靠,自带有制动。此结构安装、维修方便,运行可靠。台车行走的两端极限处,设有双保险限位装置,杜绝超行程行走的现象,可有效防止台车的运行惯性而撞击炉体。在台车进入炉膛终端位置设有死挡块限位,避免台车超行程行走而损害台车及炉体,避免发生意外事故。

炉体与台车间密封机构

台车与炉体间设有自动密封装置,采用迷宫式砂封形式。当台车开进炉内时, 密封刀同步进炉密封,从而达到密封效果。当台车开出时,密封刀同步移出。台车密封槽是柔软的纤维密封条,以有效防止炉内热气的外溢。

5、炉体加热元件

炉体加热元件采用**高电阻合金材料0Cr25Al5材质的电阻带加工成波纹状(表面负荷设计在<1.8w/cm2),分别安装在侧墙、炉门、后墙四个面上,电阻带采用专用模具加工制作,确保在加工时不受损伤。电阻带安装方式采用专用陶瓷螺钉固定,其结构形式安装方便,维护、更换快捷。与炉外壳**不会形成热短路而引起炉外壳局部过热现象。安装时在纤维墙面与电阻带之间隔有陶瓷垫圈,以保证纤维面不与电阻带直接接触,从而增加电阻带的发热效果。陶瓷螺钉和垫圈均采用刚玉材料在高温下烧结成型,保证其有足够强度和使用寿命。

6、热风循环系统

为了使炉膛里的温度更有效的达到均匀性,在炉顶设有离心式循环风机一台,在炉膛里设有导流系统,使炉膛温度得到有效循环。(注:导风罩采用1.5mm厚304不锈钢板,拉杆选用Φ16mm304圆钢)

7、温度控制系统

温度控制采用多区段分区控制,采用可控硅时间比例调功方式控制加热,可编程控制器采用智能温度控制器,温度主控制器与可控硅调功器相连接。可控硅调功器进行功率调节通过调整单位时间的波形的分布进而达到调功的目的,调功器内采用双向可控硅模块控制加热元件。其输出采用时间比例模块技术直接触发可控硅调功器控制加热进程。

记录仪表采用性能可靠小长图、中长图记录仪 ,可随时调用和打印工艺过程曲线和数据。

可编程温度控制器自身具备同时对温度和时间统一编程的功能,具备独立的温度、时间的设定和测量显示功能。具备多种输出方式和多路输出控制功能及手自动方式可在线任意切换。

控制独立设置,采用PID过零触发可控硅模块、触发器、交流接触器、快速熔断器、中间继电器、断路器、接近开关、操作开关、按钮、信号指示灯等主要控制器件和操作、显示器件均采用**(正泰或德力西)生产的可靠产品。控温精度高,炉温平稳,温度波动小,并有超温声光报警功能。电流、电压指示仪表指示灵敏、准确、可靠和寿命长。

电气控制柜(屏):柜体采用由专业生产厂家按国际电工标准制造的控制柜。柜的尺寸、结构及颜色符合当今国内外普遍采用的规范(色标由一重确定),柜内器件安装、配线及标识符合相关标准。

每台控制柜内配备与本柜一致的电气原理图和接线图并放置在柜内固定的文件盒上。

8、设备传动、安全连锁及报警控制

各传动机构的动作具备连锁功能,只有当炉门关闭到位、炉门密封处于压紧状态正常时,加热主回路才能送电,温度控制系统才可闭环运行。在柜上方设有明显的安全报警闪烁灯光和柔和的声响装置。