| 材质 | M42 |

|---|---|

| 别名 | 退火炉 |

| 工作室尺寸 | 1300*1300 |

| 工作温度 | 350 |

| 功率 | 60kw |

| 类型 | 井式炉 |

| 装载量 | 2000 |

| 炉膛最高温度 | 350 |

| 品牌 | 预抽真空井式退火炉 |

| 型号 | RZJ-60-4 |

| 加工定制 | 是 |

设备型号: RZJ-60-4型

设备名称:预抽真空井式退火炉

一、设备用途:

RZJ-60-4型预抽真空井式退火炉系非标周期作业炉。主要用于铜包铝线材、铜包铝镁线材等产品在额定350℃以下真空状态中进行无氧退火热处理加热。

二、技术参数

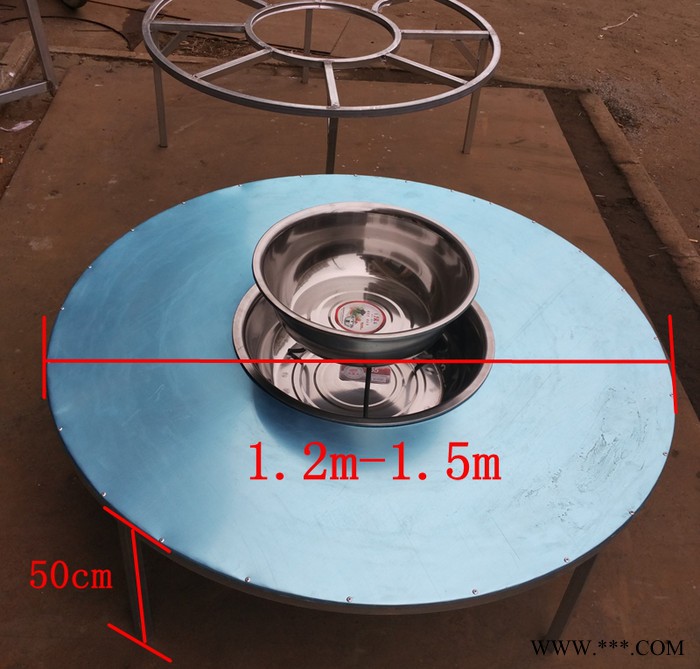

1. 炉罐有效装料区尺寸: Φ1300X1300mm;

2. 炉罐最大有效装料重量: 2000㎏;

3. 额定温度: 350℃ ;

4. 额定功率: 60kw±10﹪;

5. 控温区数: 3区控温;3区监测

6. 控温精度: ±1℃;(以炉罐为主控)

7. 炉罐温度均匀性: ±5℃;

8. 升温速度:(至350℃) 空炉 150min;实炉200min;

9. 炉罐极限真空度: ≤10Pa;

10. 炉罐压升率: ≤10Pa/h

11. 炉体表面温升: ≤40℃:

12. 控温方式: PID+可编程

三、结构简介

本系列真空退火炉主要由炉体、加热元件、炉盖总成、炉罐、料架、导流筒、冷却桶、预抽真空系统、充放氮气系统及温度控制系统等部分组成。

1、炉体:

1)、炉壳:炉壳采用Q235A钢板和型钢焊接成圆筒形结构,保证足够的刚度和强度能承重炉罐而不影响炉衬的稳固,侧面钢板厚度≥6mm。

2)、炉衬:

炉衬炉体部分采用优质砖纤维复合结构形式砌筑而成。炉膛采用高强度轻质节能型耐火砖砌筑,炉膛与炉壳之间的保温层填充硅酸铝纤维棉作为保温材料,保温节能绝缘性好,炉壳的表面温升不超过38℃,炉底面采用重质砖砌筑。该结构型式炉衬低密度低热容量,大大减少了该炉衬蓄热量,意味着炉衬吸收热量少,同功率炉升温快,节能显著等优点,炉体外表温升≤45℃。

整台炉子的砌筑严格按照国家筑炉标准执行。

3)、防护圈:在炉口处采用耐热钢护圈,以保护炉衬及加热元件不被频繁吊出吊入的炉罐撞坏。

2、加热元件:

加热元件采用高温电热合金丝(材质:0Cr25Al5),绕制成螺旋管状,置于炉膛周围搁砖上,用小钩定位,低表面负荷 (≤1.4w/cm2)长寿命设计。

电热元件引出棒局部集中引出,并设防护罩;

加热元件绕制表面平整光滑,无明显裂纹和划伤;

3、炉盖总成:

主要由厚板法兰、耐热钢绝热箱、进气装置、转子流量计、排气装置、真空充排气阀、抽空管路、真空压力表、恒压装置、电热偶、安全阀、密封的均温用强对流风机、耐热风扇、导风板等组成。炉盖上的真空管路、充排气管路等连接,全部采用真空卡箍连接,方便拆卸与检修。

1)、厚板法兰盖板:采用优质Q235A钢板制成(厚度25mm),具有高的强度,防止使用时间长后盖板变形,导致炉子密封性能降低。在靠近密封圈处加水冷套。为提高冷却效果,降低炉盖表面升温,上下同时加水冷套。

2)、隔热包:采用Q345耐热钢板焊接制成(厚度5mm),内置硅酸铝纤维毯塞紧。隔热性能好、隔热包密封安全可靠。

3)、炉盖风机:风机用电机采用水冷真空密封炉用电机,主轴及叶轮均采用Q345耐热钢制成,风扇为大风量离心式风扇。

该风机风量大、使用寿命长、转动平稳、无噪音。

4)、导风板:采用Q345耐热钢钢板焊接制成,厚度6mm,耐高温、不变形,与导风筒配合能较好实现热风循环。

5)、在炉盖上装有水源分配器和电力分配器。

4、炉罐:

采用Q345耐热钢板密封焊接制成,厚度10mm,炉口采用水冷橡胶密封,连接螺钉采用跌倒式螺钉。在罐身发兰下部设置高度为100mm的冷却水套。内有料架托盘、导流桶。

5、料架料盘、导流筒:

采用Q345耐热钢钢板焊接制成,导流筒厚度5mm并压制波纹。炉盖下端导风板与导流筒配合使用,使炉内形成热风循环,要求对流循环流畅、加热和冷却均匀、耐高温、不变形。

6、冷却桶:

采用Q235A钢板和型钢焊接制成,保证高的强度。桶底配有风机,具有风冷功能,采用两台风机螺旋式吹风冷却、冷却均匀。风机选用2.2kw,4-68型离心风机,具有较高风压579pa,每台风机风量最大可达7245m3/h,具有足够风冷却量,能确保冷却速度的要求,并且风力可调。

装料架:(参照甲方提供的装料尺寸制造,材料选用Q345,料盘钢板厚度(8mm)保证使用寿命2年以上不变形)

2套(共2个吊架、20个料盘)

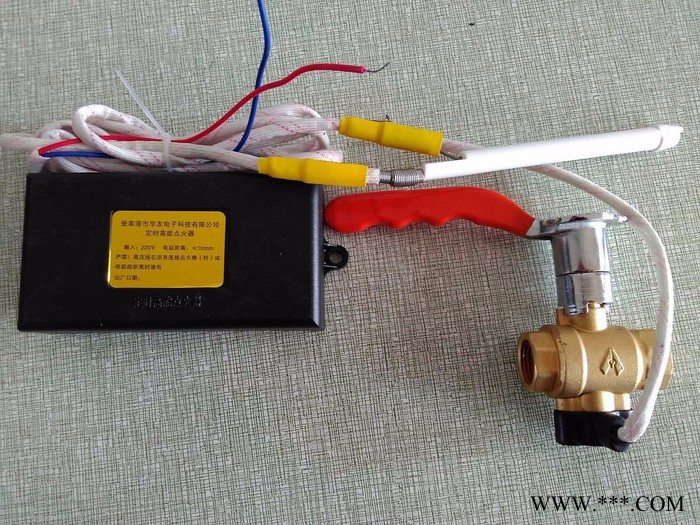

7、预抽真空系统:

1)、真空泵:采用2X-70A旋片式真空泵,抽空软管采用真空胶管。

2)、真空度检测仪:采用数显式电阻真空计;

3)、真空管路:抽真空接管安装在炉罐盖上,高出盖顶300mm以上,管外设置冷水套。

4)、抽空阀:采用国产名优真空电磁阀,能承受正压而不泄漏,阀的使用寿命保证在两年以上,且不漏气。具有真空泵出现故障时,自动关闭真空阀,以防止真空泵油返回罐内的功能。

8、充放氮器系统:

包括氮气软管(耐高温且在频繁使用中不会开裂)、转子流量计、安全阀、氮气充放气阀、管路、数显压力控制表等构成;

真空和保护气氛控制流程:在冷炉状态(或炉温低于200℃),打开自动运行开关,真空泵运行,抽空电磁阀将自动关闭,同时自动打开大流量进气阀充氮气,当压力达到工艺设定值时,大流量进气阀自动关闭,小流量进气阀自动打开进气,此时压力由数显压力控制表控制,达到设定最大压力值时,放气阀自动放气,放气至设定的最小压力值时,放气阀关闭,小流量进气阀自动打开进气,如此反复。此过程自动控制,也可手动控制。

1)、氮气进、排气管:材料采用0Cr18Ni9不锈钢管,高出盖顶300mm以上,管外设置冷水套。氮气软管与管路之间采用快换接头连接。

2)、数显压力控制表:采用日本导电

3)、充放气阀:采用进口电磁阀,寿命保证在两年以上。

9、温度控制系统:

由具有编程功能的温控仪控制,采用PID编程控制方式,采用罐内3区控温(采用铠装热电偶精确测温),炉膛3区检测温度,以保证罐内的均温性,不采用可控硅调功器而采用移相控制。温控仪具有故障查询及报警系统;

1)、温控表:温控仪表均采用日本导电SRS13型PID智能程序温控仪;

2)、记录仪:采用重庆横河川仪AX110-4-3/A1/Z型无纸记录仪记录各种工艺参数、电器参数,对全过程进行记录和监控,能适时显示、记录一个炉罐加热和另一个炉罐冷却的温度曲线,并可储存、打印;

3)、热电偶:热电偶采用双芯“K”分度热电偶。热电偶线采用有隔热层的多芯电偶线。电偶插件采用专用电偶插头、插座。

4)、自动控制系统:自动控制系统由PLC、继电器等组成,PLC将来自现场的位置信号、停启信号、抽空指示信号、通气信号、降温速率指示信号、泄压信号等处理并发出指令完成系统的可编程自动远行控制。

5)、控制电缆:控制电缆采用隔热、机械防护的进口专用电缆线