| 水压 | 0.3MPA |

|---|---|

| 淬火硬度 | 50--60HRB |

| 外型尺寸 | 1800X1200X800 |

| 淬火机床 | 1000行程 |

| 转速 | 20---800每分钟 |

| 别名 | 高频感应加热设备 |

| 电压 | 380V |

| 控制方式 | 全自动 |

| 类型 | 正弦波变频电源 |

| 输出功率 | 1000KW |

| 输入功率 | 1000KW |

| 退火温度 | 800度 |

| 用途 | 淬火,回火,退火 |

| 输出中频电压 | 380V |

| 输出中频电流 | 2000 |

| 输出振荡频率 | 6khz |

| 品牌 | 力捷 |

| 加工定制 | 是 |

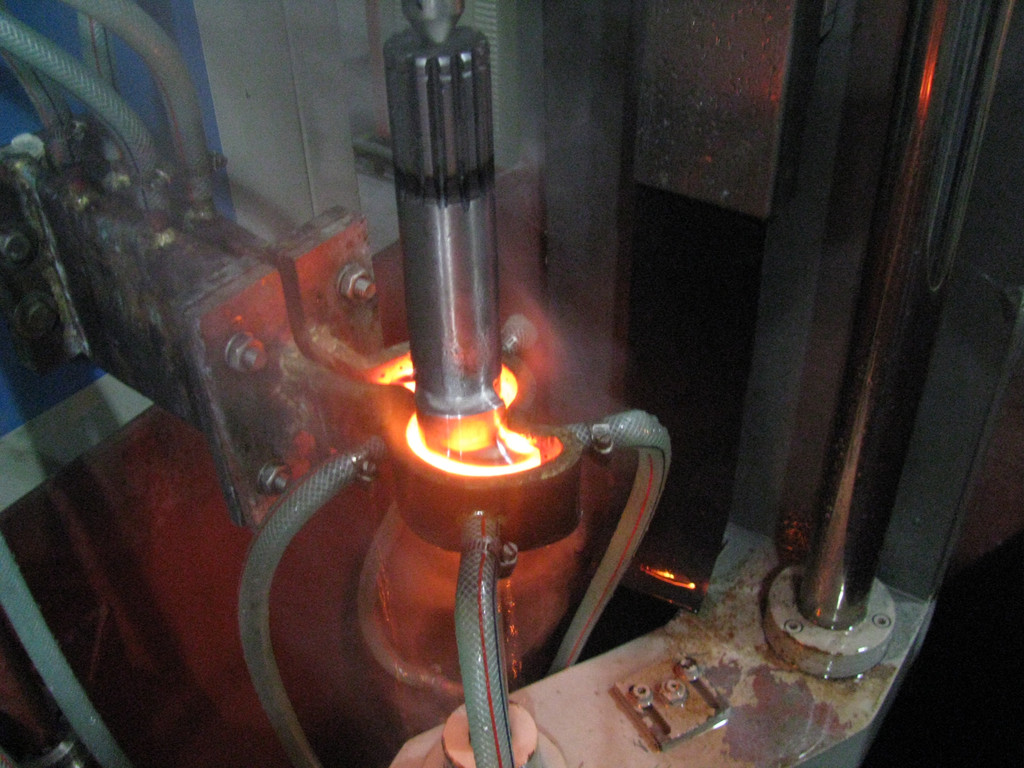

我公司生产数字化淬火成套设备,。国内一直以来的运用的是模拟电路,模拟电路在我国已经用的几十年,在数字化设备高速发展的**,各个行业都在研发运用数字化,我公司技术人员在多年的实战和研究,开发出一套新的技术把感应加热无数字化的历程画了个句号,从而打开了感应加热数字化的新纪元。

DSDH系列全数字智能感应加热电源说明

DSDH系列全数字智能感应加热电源,采用我公司团队独立自主研发的基于DSP+CPLD控制技术,与目前市面上的DSP+模拟器件的“伪数字”控制技术有非常大的不同。全数字控制技术是从控制信号产生,到频率自动跟踪,到数字PID调节,到频率、电压、电流等反馈信号,到数据通信交换等均是数字信号。目前市面上的数字电源大部分都是采用频率跟踪与PID调节用模拟器件,主板与人机界面用DSP通信的方案。从专业的角度说,这个方案中的DSP主要是用于通信,并不参与频率自动跟踪、PID调节等核心控制。这个方案是早期我公司开发的AVR单片机+CD4046控制方案的升级版,准确的说,这和“数字控制”相差甚远。

我公司早期开发的AVR单片机+CD4046控制方案的主板

我们公司早期所开发的模拟控制主板,采用了大量的模拟器件,以及有三个电位器调整部分,在实际工作中,需要根据不同的工作状态,用人工做出相应的调整。

,通信部分是两块DSP器件,并同时采用大量模拟控制芯片实现频率跟踪与PID调节控制,在实际运行当中,电源不能智能判断工作状态,需要人工用大量的电位器和拨码开关实现对电源的控制。

采用的DSP+CPLD控制方案的全数字智能电源主板

我公司自主设计的基于DSP+CPLD全数字控制主板,可以看到无任何调整元件,所有的控制都由程序实现。

独有的专家算法使DSP+CPLD硬件架构拥有**的计算和控制能力,让电源具备“智能”运行的大脑。根据负载的不同,以IGBT为开关器件的电源,负载频率在0.5-150KHz范围内,无需对电源做任何调整,主板可以自动识别并自动跟踪负载变化。并且,更换感应器后,电源可以自动判断负载的匹配状态,同时在人机界面上作出相应的提示,以减少对现场操作人员的技术依赖。

全数字智能控制方案中的控制信号传输全部采用光纤技术,这大大降低了信号之间的相互干扰,使设备可以长期稳定可靠的运行。

全数字智能感应电源独有程序算法和特别滤波设计实现电网电压波动±10%,电源输出功率波动小于±1%的超高稳定度。避免了在热处理应用场景中,由于电网电压波动带来的工件硬度和硬层的波动。能量监控系统可以实现逐个工件的热处理工艺的记录、跟踪、追溯及设备运中及时识别“风险件”,可有效避免不合格“风险件”流入到下一道工序。

我公司一直遵循客户至上为原则,我公司的设备终身服务,不论你是哪里的用户我公司承诺,能电话立即解决的立即解决,需要现场解决的在24小时之内必须到现场。我公司宗旨是厚德载物,胜在共赢。欢迎新老客户前来考察,洽谈,18503895811是微信。