| 电动机功率 | 5.5 |

|---|---|

| 售后服务 | 一年保修 |

| 外形尺寸 | 5000X1000X1400 |

| 种类 | 冷弯机 |

| 重量 | 4 |

| 经营模式 | 生产加工 |

| 品牌 | 诺维 |

| 型号 | YX35-70 |

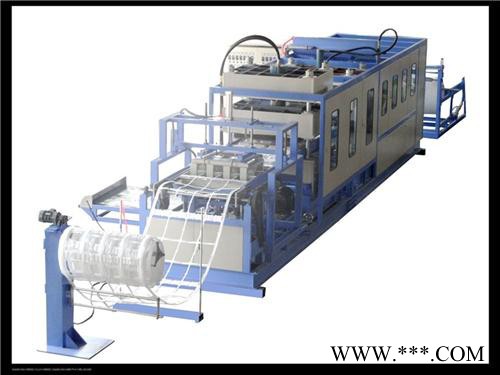

货架横梁冷弯成型生产线描述

一. 生产线概述

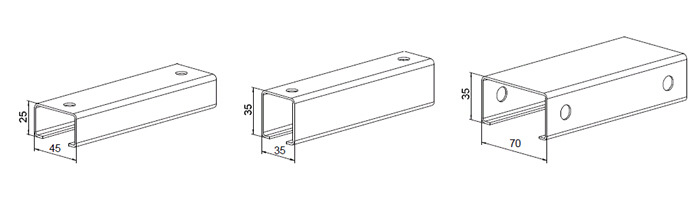

产品规格:25X45,35X35,35X70三种规格,制造时按客户提供的产品实际截面图为准。

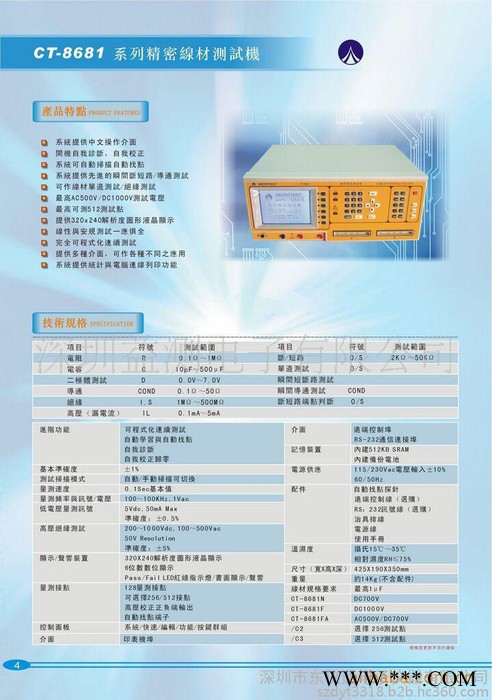

| 项目 | 技术参数及规格 | |

| 成 型 材 料 | 材料 | 普通冷轧带料或镀锌钢带(符合最新国标) |

| 材料厚度 | 1.5mm | |

| 卷料内径 | Ф360—Ф510 | |

| 加工 能力 | 成型速度 | 0-12m/min |

| 加工长度 | 不限 | |

| 加 工 质 量 | 长度精度 | L≤1000mm:±1㎜ |

| 直线度;扰度; | L≤1000mm,弯曲不大于2mm;扰度不大于3 | |

| 成型截面尺寸要求 | 按图纸 | |

| 表面质量 | 无明显皱纹、凹凸不平、擦伤等缺陷 | |

二.生产线性能特点:此生产线是生产横撑的专用成型设备。待加工的带卷用行车借助人工放入放料架上,然后矫正、张紧,经动力调平后由导向装置送入液压模具冲孔,再经成形机进行工件的成形,再经成形辊及压力辊的磨擦阻尼作用下,以0-12m的线速度进入成型剪切部分后,产品按要求被剪断,再由人工打包运走。

三.主要技术参数

1、关键原配件明细

| 序 号 | 名 称 | 产 地 |

| 1 | 编码器 | 日本松下 |

| 2 | 人机界面 | 台湾屏通7吋 |

| 3 | 可编程控制器( PLC ) | 日本松下 |

| 4 | 低压断路器 | 施耐德 |

| 5 | 交流接触器 | 施耐德 |

| 6 | 变频器 | 易能 |

| 7 | 液压电磁换向阀 | 台 湾 |

| 8 | 导轨 | 台 湾 |

2、 上料规格参数

a. 适用材料: 冷轧卷板、镀锌钢卷板 b. 材料质量: 国产GB标准 c. 抗拉强度: δb≤780Mpa (Max.) d. 屈服强度: δs≤510Mpa (Max.) e. 材料厚度: 1.5mm (Max.) f. 材料宽度: 200mm (Max.) g. 钢卷内径: Φ360mm-Φ510mm h. 钢卷外径: Φ1250(Max.) i. 钢卷重量: 2 t(Max.)3、成型参数

a、 成型组数:16组辊轮成型

b、 整平组数:7组整平辊

c、 主轴规格:?60mm 45#钢材料调质处理

d、 辊轮材质:GGr15轴承钢热处理后表面镀硬铬

e、 整体式牌坊:由25mm钢板两面精磨而成,孔距误差小于0.2mm,表面电镀处理

f、 底板厚度:16mm

4、成型能力

a. 带卷外径: Φ1250mm(Max.) b. 材料成型厚度:1.5mm c. 25X45,35X35,35X70三种规格可调5、成型机组速度参数

a. 线速度 0-12m/min b. 加速时间 <30秒6、成型精度

a. 剪切长度公差:≤±1mm/m≤±2mm/6m

b. 宽度公差: ≤±0.5mm c. 镰 刀 弯: ≤2mm/m d. 毛刺: ≤0.1mm(新刀刃在合理间隙剪切普碳钢板) e. 高度公差:≤±0.3mmn 以上公差以平坦无边波之一级钢卷为前提。

n 表面品质:加工后成品表面不增加任何加工缺陷。

7、设备其它参数

a. 电源 : 380V/50HZ/3PH b. 装机容量: 约25Kw c. 成型速度: 0-12m/min(按0-12m/min设计) d. 剪切方式: 不停机伺服追踪成型剪 e. 驱动电机: 放料机马达 2.2KW调平机马达 2.2KW

液压冲孔马达 3KW

成型主机马达 11Kw

液压切断马达 5.5KW

f. 占地面积(约):长20m×宽1.0m g. 生产线方向:由左至右(在操作台面向机组)。 h. 设备颜色:(客户选择) i. 机组设备设计可满足12小时连续生产 j. 运行环境:

1:电源电压:380V±10%/三相四线,频率:50HZ 总功率:约25KW

2: 环境温度:0-40℃,相对湿度:60-95%RH。

四.设备组成

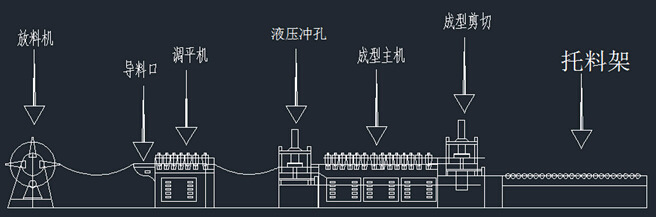

1. 无动力开卷机液压张紧装置 2. 动力夹送整平机 3. 液压冲孔机 4. 冷弯成型装置 5. 液压切断机 6. 电气设备 7. 成品托料辊

五、设备结构及系统配置:

概述:该生产线主要由放料架、调平机、冲孔机、冷弯成型机、停机切断部分、成品卸料收集装置、电气控制部分及安全防护部分组成。

1.放料架:

用于存入放卷料并给成形部分提供板料,2吨电动放料机手动张紧,双头,可旋转,并能独立工作。

2.冷弯成型机:

此生产线的主机机座采用100X100X4方管焊接,机架采用整体式固定牌坊,侧板采用25mm钢板,两面精磨,支承部分均采用优质台湾轴承,进料采用滚轮式,出料采用扭动上下调节,主机钢性好,且结构稳定。

B:滚压模具(轧辘):16组辊轮成型,均采用优质gGr15轴承钢,HRC达62~64o均采用精密数控机床加工,精度为6~7级,表面粗糙度达0.8 以上,成形尺寸精确,成形工件表面无划伤,辊轮表面镀硬格处理。

C:整形部分:进料采用滚轮式,出料采用扭动上下调节经冷弯成形后的工件再经过整形达到图纸的尺寸公差及形位公差的要求.

D.传动部分:是生产线成形动力的输送部分,其动力由主电机到减速箱,再由减速箱通过链轮传送到主动轮上,主动轮通过1.5吋链条传动,使得上下轧辘同步转动。

3.定长切断部分:由定长装置及剪切机构组成。定长装置是通过编码器定长,当成形板料走到定尺长度时,通过停机后切断产品,主机继续运行。

4.托料架:此装置在成型机的后面,根据产品长度的不同合理排布。

5.冷却部分:水泵将冷却液(冷却介质为乳化油)送至各轧辊和工件之间降低温度和带走垃圾而大大提高机器的使用期限。(此项选配)

6.电控系统:整条生产线采用集中控制,元件采用进口及国产上等优质产品,或由客户指定,气动元件采用台湾品牌。设备电控元件的安装符合国家规定,线号清晰,部局合理,控制面板整洁、标牌清晰。

7.安全防护:主机上装有防护网,并在涉及人身安全的部位设置警示标志。电器有可靠的安全接地,冲模端也设有急停按钮,最大成度保护人身安全。