| 设备类型 | 清洗设备 |

|---|---|

| 适用于(用途) | 清洗 |

| 槽数 | 1-30 |

| 工作方式 | 底震 |

| 功率 | 4200w |

| 规格 | 600*480*450mm |

| 类型 | 机械臂式 |

| 适用领域 | 五金行业 |

| 外形尺寸 | 6200*1600*2300 |

| 用途 | 工业用 |

| 超声清洗频率 | 28khz |

| 清洗温度 | 50度 |

| 品牌 | 台铭 |

| 型号 | TM-5084RTMDF |

| 加工定制 | 是 |

.设备用途:用于清洗不锈钢冲压件。

2.设备型号:TM-5084RTMDF。

3.数量:一台

4.清洗能力:设备以承载篮为节拍,设计清洗节拍为:1~5分钟/篮,可连续三班工作,单班清洗能力≥100篮;

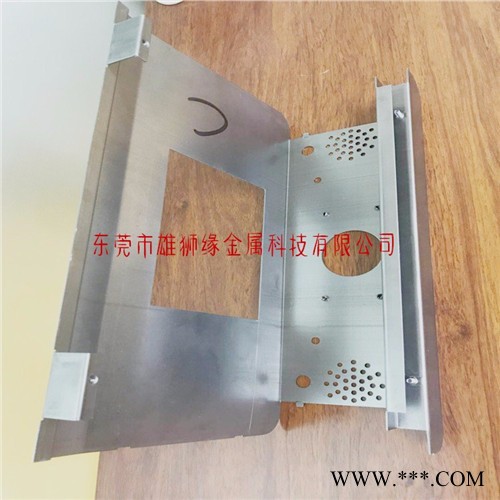

篮框规格:约700×500×400(L×W×H)mm,结构见附图。

5.清洗介质:三氯乙烯、二氯甲烷、141B、等有机溶剂;

6:清洗工艺流程

工艺流程:上料→超声波粗洗→超声波精洗→漂洗槽清洗→气相清洗→下料

7.清洗工艺:

序号 | 工序方法 | 超声功率 | 清洗节拍 | 加热功率 | 温控范围 | 过滤精度 |

1 | 超声波粗洗 | 2100W 28KHZ | 1~5分钟 | 6KW | 60~70℃ | 20μ |

2 | 超声波精洗 | 2100W 28KHZ | 6KW | 60~70℃ | 10μ | |

3 | 溶剂浸洗 |

| 6KW | 70~80℃ |

| |

4 | 蒸汽浴洗 |

| 4.5KW | 70~80℃ |

| |

5 | 蒸馏回收 |

|

| 6KW | RT~90℃ |

|

8.主要技术参数:

8.1最大外形尺寸:7580*2500*3300.

8.2超声频率: 28KHz,

8.3整机装机电功率:43.56Kw

其中:加热功率:25.5Kw

电机功率:2.5Kw

泵功率:0.6Kw

风机功率:1.5Kw

超声功率:4.2Kw

冷气功率:12Kw

8.4电源:380V,50Hz,三相五线制

二.清洗机的结构组成及各组成部分功能

2.2各主要组成功能

2.1 结构组成

该清洗机主要由超声波发生器、换能器、清洗槽、蒸汽浴洗槽、浸洗槽、蒸馏回收槽、循环过滤系统、、蒸馏回收系统,自动温控加热系统、冷冻系统、上下料台、龙门多臂机械手、机架、清洗篮、控制面板和控制系统等组成。

2.2 设备描述

该清洗机是一个全自动,清洗过程由PLC微控控制,5个由不锈钢材质制作的超声波粗洗槽、超声波精洗槽、浸洗槽,蒸汽浴洗槽及蒸馏回收槽组成的一条连续工作的装置。操作者将装有工件的清洗篮放置到上料工位上,上料台自动将清洗篮送到上料位,龙门多臂臂机械手将清洗篮依次送往各工序段,对工件进行超声波粗洗槽、超声波精洗槽、浸洗,蒸汽浴洗及冷冻干燥,并将清洗好的工件送回下料工位,下料台自动将清洗篮送到出口处,操作者在出口处将工件卸下。整机为全封闭结构并设有活动玻璃观察窗,具体结构见附图和以下的说明。

2.3主要组成部分功能

2.3.1 超声波粗洗槽

尺 寸:780×580×720(L×W×H)mm震动板至液面高度为430mm,采用韩国“浦项”SUS304#δ2mm不锈钢板焊接制作,外贴10mm厚保温棉;

加 热: 6KW(外贴加热板式间接加热),数显温度控制器,自动温控,RT-90℃可调;

超声波: (42 套换能器)50W/套 ,投入式超声波震板,底震式,可单独控制。超声

频率:28KHZ,日本NTK晶片换能器。超声波可自动/手动控制,自动情况

下槽内无液、无篮均不开启超声;震动盒采用韩国“浦项”SUS316#δ2mm不锈钢板焊接制作;

循 环:设有独立的自循环过滤系统,过滤泵为美国2MD-HC“小巨人”泵,过滤精度为20μ。过滤芯为线绕式过滤棉芯,流通率高,过滤精度准确。

其 它:设有排液口,掏渣口,溢流口;

2.3.2 超声波精洗槽

尺 寸: 780×580×720(L×W×H)mm震动板至液面高度为520mm,采用韩国“浦项”SUS304#δ2mm不锈钢板焊接制作,外贴10mm厚保温棉;

加 热: 6KW(外贴加热板式间接加热),数显温度控制器,自动温控,RT-90℃可调

超声波: (42 套换能器)50W/套 ,投入式超声波震板,底震式,可单独控制。超声

频率:28KHZ,日本NTK晶片换能器。超声波可自动/手动控制,自动情况

下槽内无液、无篮均不开启超声;震动盒采用韩国“浦项”SUS316#δ2mm*不锈钢板焊接制作;

循 环:设有独立的自循环过滤系统,过滤泵为美国2MD-HC“小巨人”泵,过滤精度为10μ。过滤芯为线绕式过滤棉芯,流通率高,过滤精度准确。

其 它:设有排液口,溢流口;

2.3.3 溶剂浸洗槽

尺 寸:780×580×540(L×W×H)mm,采用韩国“浦项”SUS304#δ2mm不锈钢板焊接制作,外贴10mm厚保温棉;

加 热: 6KW(外贴加热板式间接加热),数显温度控制器,自动温控,RT-90℃可调。

2.3.4 蒸汽浴洗槽

尺 寸:780×580×580(L×W×H)mm,槽底至托架高度为130mm,采用韩国“浦项”SUS304#δ2mm不锈钢板焊接制作,外贴10mm厚保温棉;

加 热: 4.5KW(内置不锈钢加热管直接加热),设低液位加热保护及自动补液系统,

配数显温度控制器,自动温控,RT-90℃可调

自动补液系统 :

当蒸汽浴洗槽的液面消耗低于80mm时,油水分水器储存的纯净清洗液通过液位控制器和电磁阀对该槽自动补液。同时当槽内的液面低于80mm,低液面控制器发出讯号并切断该槽的加热电源;当槽内的液面高于130mm,高液面控制器发出讯号并关闭电磁阀停止补液;

其 它:设有排液口;

2.3.5 蒸馏回收槽

尺 寸:L×W×H):450×500×610mm,采用韩国“浦项”SUS304#δ2mm不锈钢板焊接制作,外贴10mm厚保温棉;

加 热: 6KW(内置不锈钢加热管直接加热),设低液位加热保护功能,配数显自动

温控,RT-100℃可调;

其 它:设有排液口,掏渣口;

蒸馏回收槽将脏的清洗液加热蒸馏成清洁的溶液,再经分水器将其中水份分离后补充给超声波精洗槽,溢流到超声波粗洗槽,再溢流回蒸馏回收槽,如此循环提高溶液利用率及清洁度,降低清洗成本。

2.3.6自动温控加热系统

总加热功率25.5KW,清洗槽为侧面布置加热板,蒸汽浴洗槽和蒸馏回收槽内装加热管,根据工艺控制各槽温度,各槽外壳贴保温棉。采用台湾“PAN-GLO3E”数显温控器控温,温度可调整、设定。温控范围:RT-100℃可调,温控精度:设定值的±3℃。

2.3.7冷冻系统

配置二套冷气机制冷装置,冷气机功率5HP+5HP+5HP。采用美国“谷仑”冷气机组。第一、二槽共用一台5HP冷气机组,一、二三槽上部设置冷凝区,冷凝区高度450mm,冷排管高度330mm,冷排管直径5/8″,确保冷凝区不结露,不产生雾气。第四槽用一台5HP冷气机组,第四槽内设有冷冻干燥区,回收槽上部设有冷凝区。蒸馏回收槽用一个5HP的蒸馏回收机。

2.3.8循环过滤系统

一、二槽各设置一套独立的自循环过滤系统,各清洗槽中清洗液经过水隔、循环泵、过滤器、管路、球阀形成自循环,过滤清洗液中杂质。

循环泵选用美国2MD-HC“小巨人”泵,其流量和扬程的强度确保带走清洗液中的悬浮尘埃。

过滤芯为微孔滤膜过滤芯,流通率高,过滤精度准确;

循环泵有自动/手动选择开关,自动条件下,清洗开始时循环泵开启,清洗结束后自动关闭。

2.3.9水分离系统

本机设有水分离装置,它将设备冷凝区收集到的清洗油和水储存起来,通过比重关系和清洗液不溶于水且比重大于水的特性将清洗液和水进行分离。

2.3.10 外罩机架部分

整机为全封闭结构,密封罩采用框架结构,设备正面中部采用可活动碳钢喷塑板内镶玻璃观察门,侧面中部采用固定的碳钢喷塑板内镶玻璃观察门,机体下部均为可活动的喷塑门板,机体上部及后侧中部采用固定的喷塑门板,机座采用普通槽钢支撑结构。

2.3.11 排风系统

设备顶部设有排风口四个,进出料处各设抽风口一个,各排风口经管道连接,由一个总排风口排出。便于用户与排风机或车间排风管相连,将设备内挥发的清洗剂抽到车间排风管道或户外,避免扩散到室内。排风机功率:2HP。

2.3.12 上下料台

本机上料、下料均采用不锈钢链条输送的方式,电机驱动,并装有位置感应开关与机械臂连锁控制,出料到位延时报警,有蓝不得落料;料台长度约: 2000mm,

电机功率: 1/4*2HP

2.3.13回送滚道

本机回送滚道采用不锈钢链条输送的方式,电机驱动,并装有位置感应开关;料台长度约: 7580mm,

电机功率: 1/4HP

三.使用说明

3.1认真熟悉与阅读本机使用说明书:

3.1.1全自动龙门多臂超声波化学清洗机总图;附图一。

3.1.2主电路图,附图二;

3.1.3 PLC电路图,附图三;

3.1.4控制电路图,附图四;

3.1.5蒸馏回收机电路图,附图五;

3.2开机前的准备及检查:

3.2.1将所有的电源开关全部置于断开或“OFF”的位置,检查电源是否合乎要求,机壳接地是否可靠;

3.2.2接通电源,按电源开钮,检查三相电源指示灯是否全亮,否则应排除缺相;

3.2.3检查供水与排水管路连接是否正确,管路系统有无泄露,将所有的排液球阀关闭;

3.2.4开启总电源开关,根据清洗工艺要求,利用外接管路往清洗槽及贮液箱中注入清洗液,补液完毕后,关闭总电源开关;

3.2.5根据清洗工艺要求,开启冷气一开关,冷气二开关,和蒸馏回收机的冷气三开关,冷气一,冷气二,冷气三启动后开启粗洗槽加热,精洗槽加热,浸洗槽加热,蒸气槽加热,蒸馏回收槽加热,将各槽温度控制调节器调节到所需温度。

3.2.6 检查各槽水位是否到位(低水位停泵)。

3.3操作说明:

3.3.1清洗前准备

3.3.1.1将待洗工件放在进粒滚道的外位,如果进料滚道的的工件滚到进料滚道内位后;进料滚道的外位再放入一个清洗工件

3.3.1.2分别打开循环过滤系统相对应的球阀;

3.3.1.3在时间定时器上设定工件在清洗槽中的清洗时间;

3.3.1.4将冷气一冷气二冷气三开关置于“开”的位置,相应的指示灯亮,延时3分钟后,相应的冷气机组开始自动启动,冷气系统开始工作;

3.3.1.5冷气系统启动后将各槽加热开关置于“开”的位置,相应的指示灯亮,2个超声波清洗槽蒸气槽及蒸馏回收槽的自动温控加热系统开始工作;

3.3.1.6定期(或视工作情况)打开过滤开关,指示灯亮,将脏清洗剂进行过滤循环。注意:在启动过滤泵时,各超声槽的对应球阀必须打开,以免造成过滤泵空转。

3.3.2操作流程

正常工作时,先把一个装有工件的清洗蓝通过进料滚道送到进料内位,自动状态时按下启动,机械臂把第一个清洗蓝提入超声波粗洗槽,进行超声波粗洗,清洗时间由定时器控制,粗洗结束后,机械臂把粗洗过的工件提入精洗槽,同时粗洗槽内另外放入一蓝待清洗工件,一槽二槽同时进行超声波粗洗,超声波精洗,到达设定时间后,一槽二槽内的工件蓝提入二槽三槽,同时一槽内提入一个待清洗的工件蓝,一槽二槽和三槽的三个工件蓝同时进行超声波粗洗,超声波精洗,浸洗,到设定时间后,一槽二槽三槽内的工件蓝分别提入二槽三槽和四槽,同时一槽提入一蓝待清洗的工件。分别进行超声波粗洗,超声波精洗,浸洗,蒸气洗浴,到达设定时间后,机械臂把一槽二槽三槽四槽的工件蓝分别提入二槽三槽四槽和出料滚道,同时提入一个待清洗的工件蓝放入第一槽,四个槽内同时进行超声波粗洗,超声波精洗,浸洗,蒸气洗浴,同时最先清洗的一个工件蓝通过出料滚道出料。完成一个工件蓝的清洗流程。如此循环这样的操作流程,清洗完的工件不断地从出料口取出。

3.4操作结束后

3.4.1请关闭各槽超声波开关、过滤开关、加热开关;关闭后等温度降低到常温后再关闭各冷气开关。

3.4.2请关闭电源,将控制面板上的总电源开关置于断开位置。

四、使用注意事项(特别注意1、2、3、4、5点)

4.1超声清洗槽内的清洗液不到位时,绝对不能启动超声,否则会导致损坏换能器的严重后果;

4.2槽内无清洗液或清洗液面未达到要求时,禁止加热;

4.3不得将物体直接放入清洗槽内清洗,如有异物落入槽底应及时取出;

4.4请注意调整超声槽循环系统的球阀,使其流量均衡,保证超声槽没有尖叫;

4.6清洗时间设定应在操作前进行,定时器工作过程中不要改变时间;

4.7超声槽清洗液到达设定的温度,才能将超声波开关打到“ON”位置;

4.8正常情况下断开机器总电源前应将控制面板上开关全部断开,因为在其他开关未断开时关总电源,电流过大造成对清洗机元器件的损坏;

4.9旧液换新时,打开各槽排液球阀而且排液应在各加热开关、过滤开关、超声波开关置于“关”的位置及常温下进行;

4.10定期检查及清洁控制电器上的灰尘,以免因此造成的漏电及局部短路、接触不良,但绝不能用水冲洗,以免造成短路;

4.11在清洗槽注满清洗液的情况下应尽量避免推动或搬移机体;

4.12避免强力撞击槽底;

4.13在环境温度过高和长期连续工作的情况下,应打开控制箱门,方便散热;避免电脑在高温环境下工作,否则会影响电脑使用的可靠性和寿命;

4.14启动超声波后观察发生器冷却风扇工作情况,若发生器通风散热不良,易造成功率晶体过热击穿;

4.15各清洗槽内沉积物过多时,应及时放液冲洗;

五、保养检查

5.1检查各槽的液位是否符合规定,如不正常请注入清洗液;当循环泵启动时,观察液面的回落情况并及时补液;

5.2定期检查各循环过滤系统的过滤器,如果堵塞,请清洗或更换内部的过滤芯;

5.3每月用纱布、刷子等清扫各加热器表面;

5.4每周检查、测试温度调节器,当温度与设定值相差太大时,需换掉;

5.5定期将控制面板上的各表示开关闭合看看,灯不亮,需更换电球;注意:电器的检查与维修请在总电源关掉以后进行。

六、运输与安装

6.1搬动方法

搬动时应平起平放,倾斜不得超过20度,不能碰撞机器;

6.2安置

机器应安装在通风干燥的地方,其环境温度、湿度不应过高。机器周围应留有空间,以便通风散热良好及机器的操作,机器后边距墙至少要500mm的距离;

6.3电源

电源电压及最大允许电流应符合本说明书的要求;

6.4保证接地

机器可靠地与地线连接

七、简单故障与排除

7.1电源开关不能启动:检查主令继电器是否损坏;

7.2某槽加热失效;检查该槽加热元件是否良好;

7.3超声波不工作:检查超声波功率元件是否损坏,换能器是否短路;

7.4超声波减弱:换能器如受潮湿,导电粉尘沾染及强力撞击,产生漏电、短路、击穿、袭纹甚至脱落,引起超声波减弱;

7.5换能器或超声波发生器损坏,应立即停止使用,并通知本公司派员维修;

7.6槽体内低水位不能停泵时,应检查水位开关是否损坏。

八.控制系统

8.1 采用韩国“LG”PLC可编程控制器控制全操作过程,既可全自动操作, 也可手动操作和复位操作。

8.2 本机第一二三槽、第五槽均装液位控制器,液位过低和过满控制均接入PLC,控制补液和加热,异常情况实现紧急停车,并设声光报警。

8.3控制盘面板上设置按钮开关,所有泵电机、冷却系统、循环、加热系统单独开关,其状态显示在控制盘面板上。

8.4 配有独立的配电箱,电路方面进行功能分块,强电、弱电分块,以便于维护。

8.5设备具应有良好的接地

8.6 机械手的左、右移动均采用电动形式。上、下移动采用电机驱动,变频控制。

8.7机械手可将清洗蓝上、下、左、右移动传输,实现自动清洗全过程。

8.8机械手额定起吊重量:50Kg×5=250KG,最大起吊重量为:400KG。

8.9设有清洗时间定时器,清洗节拍0~15分钟连续可调。

8.10每个循环后机械手自动归零位。

8.11机械手分自动/复位/手动三种控制方式,机械手的定位采用无接触的接近感应开关,限位采用机械式行程开关。具体操作方法如下

8.11.1手动控制:

面板上的控制开关打到手动位置,手动工作时,当机械臂在上限位或下限位时,按下左行按钮,机械臂左行;同理,按下右行按钮,机械臂右行;左行、右行均有限位开关保护;当机械臂在左限位,右限位和进钩位,脱钩位时,按下上升按钮,机械臂上升;同理,按下下降按钮,机械臂下降。手动工作时,打开超声波一,超声波二,蒸气槽电磁阀,相应的接触器动作,如果自动时,超声波一,超声波二,蒸气电磁阀,随着自动节拍工作,自动工作时超声,循环,蒸气槽电磁阀的开关不起作用。

8.11.2复位控制:

面板上的控制开关打到复位位置时,如运行过程中发生故障时,急停处理好后,按动启动按钮,机械臂上行,到上位后右移,到原位停,同时原位指示灯亮。如出料内位有蓝,则复位到达上位后出料滚道出料。

8.11.2自动控制:

把面板上的开关打到自动位置时,自动运行分为有料、无料运行方式。自动运行初始位是在右限位和上限位,a)有料运行:进料内位有料感应时,机械臂开始下行;b)无料运行:进料内位不需有料感应,机械臂开始下行,有 料运行时,进料滚道的进料外位放入工件蓝后,如进料内们无蓝,则进料滚道启动,到达进料内位时滚道停,如果是刚启动时,则按一下启动按钮,如不是刚启动时,则清洗时间到达设定值时,机械臂下降,下降到下行减速位时,下降速度减到一个低速度,到达下位时平稳停下来,

向左进钩,进钩为速度为手动速度,提起蓝子后,向上运行,到达上位减速位时,速度变为一个低速度,到达上位后,停下来,进行滴水定时,滴水时间由可编程序控制器(PLC)控制,滴水后向左运行一个计数位后,速度变为一个低速位,到达左位后停下来,进行清洗定时启动粗洗槽超声波精洗槽超声波,下行后经减速停止,到下位后向右退钩,退钩后机械臂上升,上升到减速位时经过减速到达上限位后停止,然后机械臂右行到一个计数位后减速到达左限位后停止,,回到了原位,同时如果出料内位有蓝时,出料滚道启动出料,把蓝子送到出料外位后停止而且报警提示工人取下清洗过的工件,完成一个清洗过程,进入下一个循环清洗周期。