| 测量范围 | 0.4%-**KN |

|---|---|

| 产地 | 济南 |

| 电压 | 380V |

| 调速范围 | 0-100mm/min |

| 精度 | ≤0.5% |

| 类型 | 微机控制电液伺服动静疲劳试验机 |

| 适用对象 | 金属材料 |

| 最大负荷 | 200KN |

| 执行质量标准 | 国标 |

| 贸易属性 | 内贸 |

| 分类 | 疲劳试验机 |

| 发货期限 | 45天 |

| 品牌 | pd品德试验机 |

| 型号 | PA-100,PA-200,PA-300 |

| 加工定制 | 是 |

| 拉伸空间 | 650mm(可定制) |

一、 适用范围

PA系列电液伺服动静疲劳试验机(以下简称疲劳机)主要用于金属材料和非金属材料、零部件、结构件、标准件、特别是新型材料如超强度钢、钛合金和增强合成纤维等材料的拉伸、压缩、疲劳、低周疲劳、裂纹扩展、断裂力学试验、实物试验以及模拟试验;对称循环、非对称脉动交变载荷循环的疲劳试验等,测定其疲劳性能参数、疲劳寿命、循环弹性模量、疲劳裂纹扩展速率。www.jnpinde.com咨询热线:17505315565

疲劳机是工矿企业质量检测,科研院所科学研究,高等院校教学理想的试验仪器。

二、 主要指标

| 型号 指标 | PA-100 | PA-200 | PA-300 | |||

| 试 验 力 | 最大静态试验力(kN) | ±100 | ±200 | ±300 | ||

| 有效测量范围(%FS) | 2~100 | |||||

| 静态力示值相对误差(%) | ±1 | |||||

| 最大动态试验力(kN) | ±80 | ±160 | ±240 | |||

| 有效测量范围(%FS) | 4~100 | |||||

| 动态力示值相对误差(%) | ±1 | ±2 | ||||

| 分辨力 | 1/100000 | |||||

| 测力传感元件 | 高刚度疲劳机专用负荷式测力传感器 | |||||

| 作动器行程(mm) | 100(±50)可以据用户要求改变 | |||||

| 液压系统工作压力(MPa) | 21 | |||||

| 位移 | 最大位移(mm) | ±50(100) | ||||

| 示值相对误差(%) | ±1 | |||||

| 分辨力 | 1/100000 | |||||

| 传感元件 | 常规型:差动变压器式;特殊型:磁致式 | |||||

| 发生器频率Hz | 0.001~100 | |||||

|

| 频率响应范围 | 0.01~50 | 0.01~30 | |||

|

| 长时工作最高频率 | 30 | 20 | |||

|

| 试验波形 | 正弦、矩形、斜波、三角、随机波 | ||||

|

| 计数器 | 999,999,999可预置 | ||||

|

| 控制方式 | 试验力,变形,位移,可以平滑转换 | ||||

| 试验空间 | 净宽度(mm) | 540 | 600 | 610 | ||

| 净高度(mm) | 800 | 600 | ||||

| 特殊型 | 按用户要求改变 | |||||

| 夹持范围 | 圆试样直径(mm) | Φ5~φ26 | Φ18~φ36 | |||

| 扁试样厚度(mm) | 0~21 | 6~20 | ||||

| 扁试样宽度(mm) | ≤40 | ≤50 | ||||

| 主机外形尺寸(mm) 长×宽×高 | 960×800 ×2650 | 1100×800 ×2800 | 1260×1000×2900 | |||

三、 主要配置

| 序号 | 名 称 | 型号规格 | 数量 | 制 造 厂 商 |

| 1 | 主 机 | 两柱式 | 1台 | 品德试验机 |

| 其 中 | 伺服作动器 |

| 1套 | 品德试验机 |

| 电液伺服阀 | 按流量配置 | 1(2只) | 进口或国产 | |

| 负荷传感器 | 1.8~2mv/v | 1只 | 进口或国产 | |

| 位移传感器 | 100mm(差动或磁致) | 1套 | 进口或国产 | |

| 液压卡具 |

| 2套 | 品德试验机 | |

| 升降液压缸 |

| 2套 | 品德试验机 | |

| 2 | 伺服液压源 | 见YYS系列说明 | 1台 | 品德试验机 |

| 3 | 全数字测控器 | GTC650 | 1台 | 品德试验机 |

| 4 | 计算机系统 |

| 1套 |

|

| 其 中 | 计算机 |

| 1台 | 研华工控 |

| 打印机 | A4 激光 | 1台 | 惠谱 | |

| 5 | 动态引伸计 | 特殊定购 | N支 | 美国 |

| 6 | 附件箱 |

| 1箱 | 品德试验机 |

| 其

中 | 装箱单 |

| 1份 | 品德试验机 |

| 合格证 |

| 1份 | 品德试验机 | |

| 用户手册 |

| 1套 | 品德试验机 | |

| 圆试样夹头块 |

| 1套 | 品德试验机 | |

| 扁试样夹头块 |

| 1套 | 品德试验机 | |

| 上、下压板 |

| 1套 | 品德试验机 | |

| 随机工具 |

| 1套 | 品德试验机 | |

| 密封件 |

| 1袋 | 进口 |

四、 执行标准

1、 制造和检验标准

JB/T9397《拉压疲劳试验机 技术条件》

JB/T8286 《轴向加荷疲劳试验机动态力校准》

GB/T16826《电液伺服万能试验机》;

GB2611《试验机通用技术要求》;

2、适用的试验方法标准

GB/T228《金属材料室温拉伸试验方法》;

GB/T7314《金属材料室温压缩试验方法》;

GB/T3075《金属材料疲劳试验轴向力控制方法》;

GB/T15248《金属材料轴向等幅低周循环疲劳试验方法》;

GB/T50081《金属材料疲劳裂纹扩展速率试验方法》。

五、 结构原理及性能特点

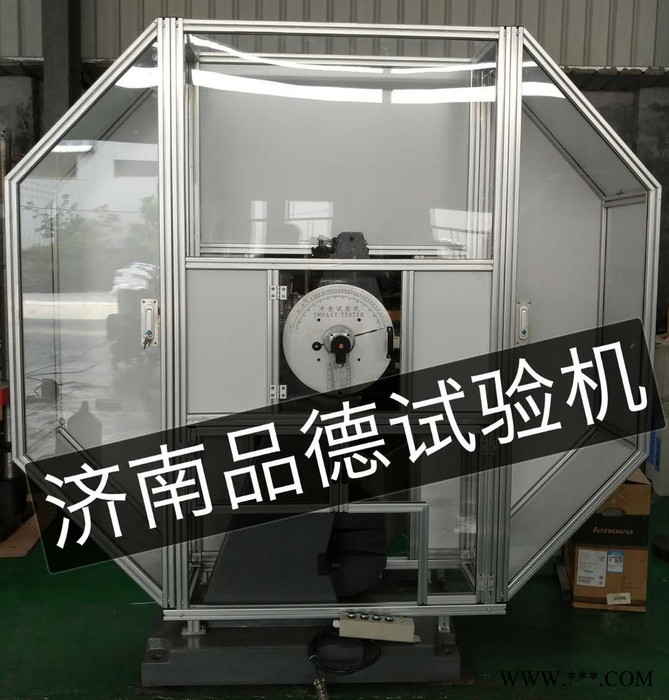

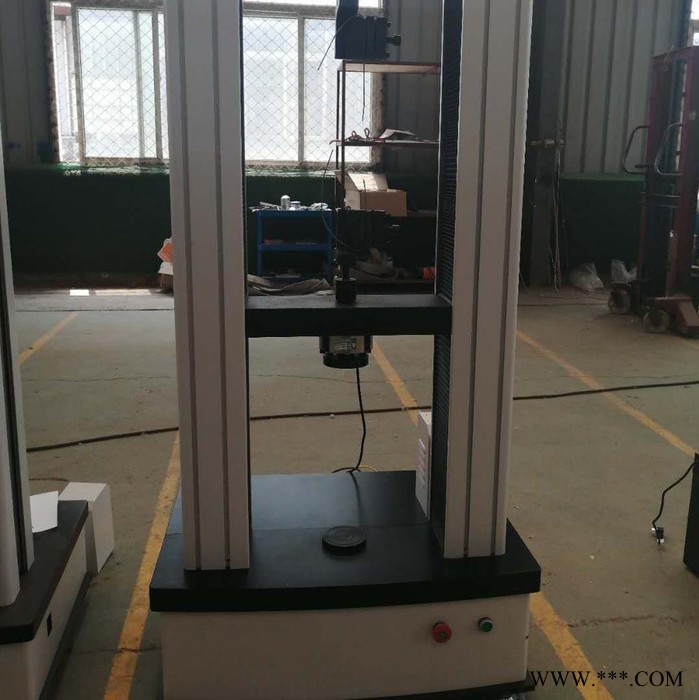

PA系列电液伺服动静疲劳试验机主要由双柱式主机、YYS伺服油源、全数字动态测控器、计算机系统等四部分组成。

1 主机

主机由机架,伺服作动器,移动横梁,液压卡具等构成。机架为组焊件,地脚板安装减震橡胶垫,移动横梁升、降,卡具锁紧、松开和急停按钮布置在前操作面板上。工作台用螺栓与机座组焊件联接,伺服作动器安装在工作台中央,工作台(下横梁)两侧布置镀铬抛光的立柱,并采用螺栓锁紧方式固定,与移动横梁组成为承载框架。移动横梁装有液压锁紧机构,并通过精密加工的锁紧铜套安装于两立柱外侧,移动横梁两侧应用铰链与高品质的升降油缸和机架联接,升降方便,锁紧可靠。移动横梁中央,通过定位传力杆和测力传感器无间隙联接(此结构无惯性力)。液压夹具分别与作动器及测力传感器相联,联接部位采用螺旋式消隙垫将间隙消除,提高联接刚度,利于疲劳试验。

2 YYS系列伺服油源

2.1型号的意义

YY S-xxx/ xx

额定工作压力 Mpa

额定工作流量l/min

油源特性(S)伺服

油源汉语拼音首字母

2.2液压源类别

伺服液压源是将电能转换为液压能的装置,是为执行元件提供液压动力的装置。

伺服液压源根据输出的流量和电机泵组的数量划分为单泵系统和多泵系统两大类,一般流量Q=40l/min~Q=120l/min为单泵系统,而流量Q>120l/min为多泵系统。流量是由幅频特性系数而确定的。

2.3液压源的组成

液压源主要由油箱组件,电机泵组、单泵滤油调压集成板,系统滤油压力控制集成板(多泵系统有),压力油输出集油板,回油路集成板,冷却装置,电气控制柜等部分组成。

2.3.1 油箱组件

油箱由钢板经气体保护焊接而成,箱内用隔板分成两个区域(吸油区、回油区),油箱侧面设置清扫口座,放油口(安装球阀)(还可以应用户要求,底部设置加热器xxkW,对低于正常温度的液压油进行升温)。下部单泵的吸油口安装带逆止阀的进油滤油器,与泵进油口联接的油管采用胶管,防止振动,降低噪声。油箱盖板安装液位传感器,低液面报警,超极限液位自动停泵,正常高度及上限高度提示。同时在上盖板上安装了油温传感器和空气滤清器。

2.3.2电机泵组

油泵一般采用启东高压轴向柱塞泵(手动变量,也可以根据用户要求配置其它品牌油泵),电机采用大连电机(也可以根据用户要求配置ABB电机或其他型号的电机),油泵与电机用联接盘和弹性联轴器组成电机泵组(也可以选择一体式电机泵组)。电机泵组采用旁置式结构,卧式安装在油箱旁,通过软管与油箱吸油滤油器(带逆止阀)联接。此种布置方式可以将电机泵组的振动与油箱组件相隔离,将振动减少到最低状态,噪声低。 电机泵组经减震垫固定在槽钢组焊的底座上(底座设有集油槽)。底座由地脚螺栓固定于混凝土地基上。

2.3.3单泵组滤油调压集成板(多泵系统的)

每台泵组输出的高压油首先进入单泵滤油调压集成板,集成板上安装高精度高压管路滤油器(精度3-5μm)和电磁溢流阀,高压管路滤油器带有压差发讯器,若发生堵塞时即报警,这时要更换新的滤油芯。电磁溢流阀限制单泵的压力,(压力由压力表显示,设有压力表开关),并且通过电气控制,使油泵电机无载启动,延时转换到工作压力,此单泵压力较系统工作压力稍高一些。

单泵组滤油调压集成板(单泵系统的)

泵组输出的高压油首先进入单泵滤油调压集成板,集成板上安装高精度高压管路滤油器(精度3-5μm)和电磁比例调压阀及进、回油蓄能器,高压管路滤油器带有压差发讯器,若发生堵塞时即报警,这时要更换新的滤油芯。电磁比例调压阀限制液压源的工作压力,(压力由压力表显示,设有压力表开关)用户可根据试验要求的幅频特性,分别选用工作压力和流量。

2.3.4系统滤油压力控制集成板(多泵系统有)

单台泵组经过单泵组滤油调压集成板过滤后的液压油,分别进入系统滤油压力控制集成板,压力控制集成板安装了单向阀和电磁比例调压阀及高压精密滤油器(流量Q=∑Qi,精度3-5μm),高压截止阀和蓄能器。,各泵液压油在此集成板上汇集,由电磁比例调压阀限制液压源的工作压力。由于系统具有多个泵组及无级工作油压,所以,用户可根据试验要求的幅频特性,分别选用工作压力和流量。各泵及系统的工作压力分别由多块阻尼式抗震压力表指示出来。总输出端还安装了手动高压截止阀。

2.3.5 回油集成板(多泵系统有)

回油集成板上安装有回油滤油器(流量Q=2—4倍的∑Qi,精度20μm)并带回油截止阀和发讯器。

2.3.6冷却装置

冷却装置有多种方式供用户选择。

2.3.6.1风冷式 :

冷却装置由板式热交换器和风冷机组所构成。板式热交换器采用丹佛斯品牌。质量好、效率高。风冷机组采用无锡方舟(或杭州洁源)的定型产品。风冷机组有分体式和一体式供用户选择。

2.3.6.2冷却塔式:

冷却装置由板式热交换器和冷却塔所构成。板式热交换器采用丹佛斯品牌。质量好、效率高。冷却塔采用无锡方舟(或杭州洁源)的定型产品。

2.3.6.3冷油机:

冷油机为定型产品,根据系统热交换量来匹配,质量好、效率高。与油箱仅用两根油管连接即可。

2.4 电气控制柜

伺服液压源的电气控制皆安装于控制柜中,所有控制按钮和报警指示灯布置在面板上,功能如下:泵组Ⅰ:启动、停止;泵组Ⅱ:启动、停止;泵组Ⅲ:启动、停止;泵组n启动、停止;冷却系统:启动、停止(自动控制)。压力:高压、低压。过载报警:泵组Ⅰ、泵组Ⅱ、泵组Ⅲ、泵组n 。液位:正常、过低、报警(停机)。油路堵塞报警:滤油器Ⅰ、滤油器Ⅱ、滤油器Ⅲ、滤油器n、总滤油器。油温测控器(功能按油温测控器面板)、具有缺相指示和保护功能。

2.5 主要配置及关键元器件明细表

| 序号 | 名称 | 型号 规格 | 数量 | 制造厂商 |

| 1 | 伺服油源 | 60L/min 、120L/min 、240L/min 、xxxL/min | 1台 | 品德试验机 |

|

其

中

| 油泵 |

| n台 |

|

| 电机 |

| n台 |

| |

| 联轴部件 |

| n套 | 品德试验机 | |

| 液位传感器 |

| 1套 |

| |

| 温控器 |

| 1套 |

| |

| 电磁溢流阀 |

| n个 | 华德 | |

| 电磁比例调压阀 |

| 1个 | 华德 | |

| 精密滤油器 |

| n套 | 黎明 | |

| 压力表 | 40MPa | n块 |

| |

| 压力表开关 |

| N+1套 | 黎明 | |

| 回油滤油器 |

| 1套 | 黎明 | |

| 冷却装置 |

| 1套 |

| |

| 油箱及附件 |

| 1套 | 品德试验机 | |

| 2 | 电气控制柜 |

| 1台 | 品德试验机 |

3 全数字测控器(GTC650)

测量控制器GTC650是我公司自主开发的动态控制器,适用于电液伺服动静疲劳试验机,集数据采集、数据处理、过程控制一体化的新型全数字测控器。它采用了目前最先进的美国SOC(system on chip)片上系统和基于CPLD的DSP(数字信号处理)技术。其特点是:

3.1具有高速处理能力,低噪音、高抗干扰,高采样频率10000HZ;

3.2开放式数据连接接口,可实现试验力、变形、位移闭环控制,以多步骤方式控制恒试验力、恒变形、均试验力速率、匀变形速率、匀试验速度,在试验过程中后三种方式无冲击自动切换;

3.3测力、测变形分辨力高(动态16位,静态19位),且内外不分档,全程分辨力不变化;

3.4具有自动调零、自动标定等功能;

3.5力和变形通道接口可更换其它规格传感器,软件自动识别,自动标定。

GTC650型测量控制器与电液伺服系统、测力传感器、引伸计、位移传感器等部件构成全数字测控系统。

4. 计算机系统及软件包

4.1具有如下特点

4.1.1计算机系统通过网口与全数字测控器通讯,工作时将全部操作纳入计算机控制,在中文WINDOWS界面上用虚拟键盘操作。

4.1.2可对试验数据实时采集,绘制曲线,曲线局部放大或缩小,并打印出试验曲线;打印的曲线连续光滑,粗细适宜。

4.1.3试验曲线图的显示样式可任意定义,(给定曲线和真实曲线)定义包括:曲线图显示的字体、字体的颜色,背景色,是否渐变显示,标题字体等一些设置。

4.1.4试验结果可以任意选择、任意存取,对曲线进行再分析;包括数据重新计算,曲线重现,误差曲线显示(通过误差曲线可以观察出任意一时间内在一定力情况下的变形是否合格), 同组试验曲线叠加对比,区间曲线显示(可自动根据试验的真实情况显示试验力和位移、或变形的曲线图),导出数据点至Excel、Origin等。

4.1.5可选择力-时间、力—位移、位移——时间等曲线;并在试验过程中适时切换,试验过程中自动调整坐标,保证曲线直观清楚。

4.1.6显示曲线连续、光滑、粗细适宜,曲线坐标可以任意调整、网格可以任意划分等分,坐标标记清楚。

4.1.7可用鼠标在曲线上得到任意采集点的力与位移值或力与变形值。

4.1.8试验曲线波形除了有正弦波、矩形波、三角波等常规波形外,还可以任意定义其它波形。

4.1.9网络监控功能,可在内网中观察试验软件的运行状态。

4.1.10可利用视频摄像头来实时对试验的图片进行采集,图片采集最短时间间隔是50ms,图片数据可以通过设置任意存储到任何的网络内部的计算机上。

4.1.11多种控制方式:常规控制、谱载控制、块谱控制等……。

4.1.12多种存贮方式:时间间隔存贮、周期间间隔存贮、自定义文件存贮。

4.1.13多种保护方式:力保护、变形保护、温度保护、幅值保护、等……。

4.1.14多种结束条件:寿命结束条件、力下降结束条件、基准周期百分比结束条件、等……。

4.2具有如下功能

4.2.1软件面板除下拉式菜单外,有同时显示试验力、位移、变形、时间、疲劳次数及当前试验速度的窗口。试验力显示窗口,除实时动态显示试验力外,还有试验力的峰值显示窗口(即试验中的最大值)、试验力的谷值显示窗(即试验中的最小值)、试验力的均值显示窗(即试验中的平均值)等其它窗口。

4.2.2 试验曲线窗口,在试验过程中能动态实时显示力-位移、力-时间、位移-时间(可根据操作者需要任意选择)。对比环控制试验除显示试验曲线的主窗口外,还具有同时显示力-时间、位移-时间窗口,这对观测闭环控制试验是非常有意义的。

4.2.3软件的安全性好,不存在由于软件误操作而引起计算机死机、试验机损坏等现象。为提高软件的安全性,加入了权限保护和信息提示. 权限分为(最高管理员、普通管理员、试验员),不同的权限有不同的操作权力,所以避免了试验员在试验时的误操作。信息分为(系统信息、警告信息、友情提示信息、报错信息),在试验前后的整个过程中都会有信息在提示试验操作者该做什么。试验参数按步骤进行输入,不完成前一步骤,不能进入下一步骤;在进入试验后,一些容易引起误操作的按钮失去作用,如快速按钮、清零按钮等。

4.2.4试验前只要定义好自已的试验方案,在试验时只要选择方案名就可以直接进行试验无需再设置其它参数,在不改变试验要求的前提下,试验时只需三步即可(选择方案名,编号名称,开始试验),使繁琐的试验变得非常简单.也可在试验过程中随时改变试验速度,结束条件及要求的试验结果等无限制的所有信息。

4.2.5 数据管理模块能自动处理试验结果。

4.2.6报告格式分为(Word格式报告/Excel格式报告),系统自定义的格式报告。测试报告除包括试验标题、试验内容、试验设备、试样尺寸参数、性能、计算结果及试验曲线,还包括试验者姓名、环境条件等常规选项,其它选项可任意定义。

5 试验机独有的特点

5.1主机

5.1.1伺服作动器

我公司产品采用软支承结构、静压支承结构两种型式;具有摩阻小、启动压力小、动态响应快的特点。

5.1.2夹头

封闭式液压夹头体积小、重量轻、刚度高。

5.2 数字化伺服测控器

GTC650测量控制器是全数字化测量控制器,其核心采用美国最新产品SOC芯片控制系统,内部有多个DSP系统及自定义CPU;数据采集速度最高可达6000Hz。它与通常使用的模拟测控器相比具有如下特点:

a,分辨力高,全量程范围内不分档,全程分辨力不变化;

b,自动调零,自动标定;

c,易实现闭环控制和智能化控制。