悬架弹簧在客车(PCs)的各个方面都起着重要的作用。整个车辆质量依靠这些弹簧,而它们的柔性缓冲了传到乘客舱的震动。对于驾驶员和乘客来说,前后轴上弹簧力和弹簧刚度的调整保证了安全舒适的驾驶体验。

不考虑能量回收,电气化车辆平台(电动车,BEV)和插电式混合动力车,PHEV)的底盘轻量化设计仍然非常重要。同时,增加的车辆重量需要更高的弹簧力和弹簧刚度,因此需要更高的弹簧质量。通过对经典钢弹簧材料的最佳材料利用,或通过替代材料(如弹簧结构中的长纤维增强塑料),经济、轻质的设计获得了成功。

一、具有最佳材料利用率的钢制螺旋弹簧

钢制螺旋弹簧是PCs的主要设计类型之一。钢制螺旋弹簧用于复杂的多连杆和双叉臂车轴,以及广泛使用的高效麦弗逊前轴和扭力梁后轴。

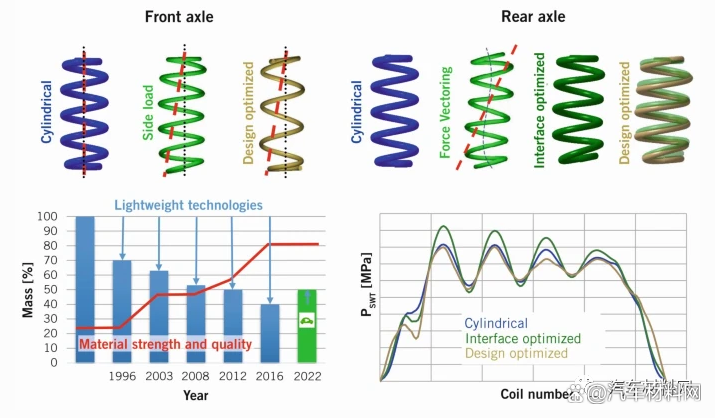

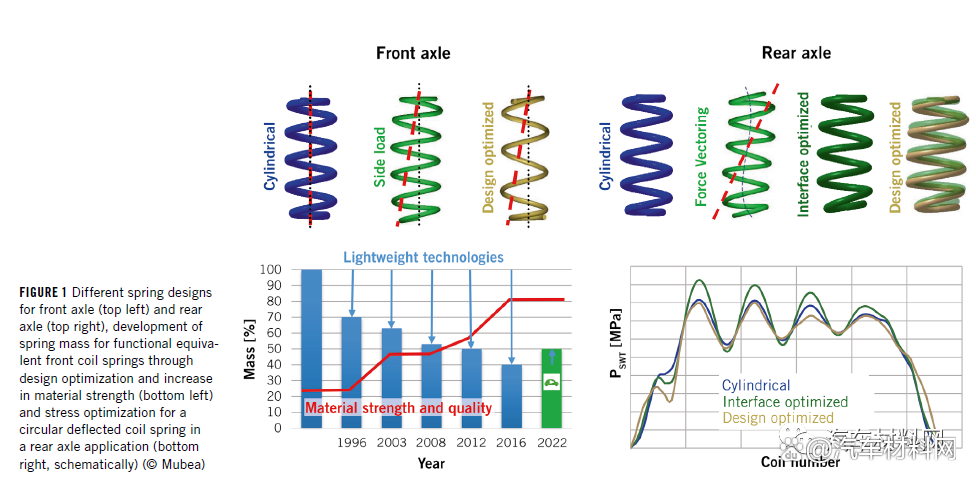

由于弹簧力和弹簧刚度通过钢丝直径、圈数和线圈体直径的简单变化,螺旋弹簧能够为车辆平台的所有重量变量提供精细的调谐范围。通过有意地将弹簧的力作用线相对于其几何中心轴移动和倾斜,也可以产生横向分力。该侧向加载弹簧补偿麦弗逊支柱中不需要的横向力,图1(左上)。它还可以改善扭力梁轴的弹性运动,正如福特公司用的力矢量弹簧[1]所展示的那样,图1(右上)。

特别是冷成型螺旋弹簧提供了非常高的设计自由度。它们不需要任何特殊工具,由淬火弹簧钢通过CNC控制的卷绕指或辊冷成型。因此,每个单独的线圈可以具有为弹簧的安装空间和功能定制的形状,而在热成型弹簧的情况下,成型心轴限制了设计形状选择。

一个主要的挑战是使冷成型的优势也可用于重型客车,因为钢丝直径影响绕组刚度的四次方。因此,用于空载重量超过2 t且钢丝直径超过18 mm的车辆的弹簧通常是热成型的,这在功能、安装空间和构造潜力方面具有相应的缺点。

在过去的二十年中,同等功能的客车弹簧的重量通过冷成型而稳步减小,图1(左下方)。以下四项发展促成了这一点:

(1)增加的材料强度加上表面层中的高压缩残余应力

弹簧钢丝的抗拉强度增加到超过2000 N/mm,为更高的静态和动态强度(抗下垂损失性和耐久性)奠定了基础。此外,通过在淬火到马氏体阶段之前感应奥氏体化线材和短的保持时间,获得了特别细晶粒的微观结构,这延迟了裂纹扩展并因此进一步增加了疲劳强度,图2(上)。